Utilizziamo i cookie per migliorare la tua esperienza.Continuando a navigare su questo sito, accetti il nostro utilizzo dei cookie.Informazioni aggiuntive.

Utilizziamo i cookie per migliorare la tua esperienza.Continuando a navigare su questo sito, accetti il nostro utilizzo dei cookie.Informazioni aggiuntive.

La produzione additiva (AM) prevede la creazione di oggetti tridimensionali, uno strato ultrasottile alla volta, rendendola più costosa rispetto alla lavorazione tradizionale.Tuttavia solo una piccola parte della polvere depositata durante il processo di assemblaggio viene saldata nel componente.Il resto poi non si scioglie, quindi può essere riutilizzato.Se invece l'oggetto viene creato in modo classico, di solito è necessaria l'asportazione di materiale mediante fresatura e lavorazione.

Le caratteristiche della polvere determinano i parametri della macchina e devono essere considerate per prime.Il costo dell’AM sarebbe antieconomico dato che la polvere non fusa è contaminata e non riciclabile.Il danneggiamento delle polveri provoca due fenomeni: modificazione chimica del prodotto e cambiamenti nelle proprietà meccaniche come la morfologia e la distribuzione granulometrica.

Nel primo caso il compito principale è creare strutture solide contenenti leghe pure, quindi bisogna evitare la contaminazione della polvere, ad esempio, con ossidi o nitruri.In quest'ultimo caso questi parametri sono associati alla fluidità e alla spalmabilità.Pertanto, qualsiasi cambiamento nelle proprietà della polvere può portare ad una distribuzione non uniforme del prodotto.

I dati provenienti da recenti pubblicazioni indicano che i misuratori di portata classici non possono fornire informazioni adeguate sulla fluidità della polvere nella produzione di additivi per letto di polvere.Per quanto riguarda la caratterizzazione delle materie prime (o polveri), esistono sul mercato diversi metodi di misurazione adeguati in grado di soddisfare questo requisito.Lo stato di sollecitazione e il campo di flusso della polvere devono essere gli stessi nella cella di misura e nel processo.La presenza di carichi di compressione è incompatibile con il flusso superficiale libero utilizzato nei dispositivi AM nei tester a celle di taglio e nei reometri classici.

GranuTools ha sviluppato flussi di lavoro per la caratterizzazione delle polveri nella produzione additiva.Il nostro obiettivo principale era avere uno strumento per geometria per una modellazione accurata del processo e questo flusso di lavoro è stato utilizzato per comprendere e monitorare l'evoluzione della qualità della polvere in più passaggi di stampa.Sono state selezionate diverse leghe di alluminio standard (AlSi10Mg) per diverse durate a diversi carichi termici (da 100 a 200 °C).

La degradazione termica può essere controllata analizzando la capacità della polvere di immagazzinare una carica.Le polveri sono state analizzate per quanto riguarda la scorrevolezza (strumento GranuDrum), la cinetica di impaccamento (strumento GranuPack) e il comportamento elettrostatico (strumento GranuCharge).Le misurazioni della cinetica di coesione e impaccamento sono disponibili per le seguenti masse di polvere.

Le polveri che si diffondono facilmente avranno un basso indice di coesione, mentre le polveri con dinamiche di riempimento rapide produrranno parti meccaniche con meno porosità rispetto ai prodotti che sono più difficili da riempire.

Sono state selezionate tre polveri di lega di alluminio (AlSi10Mg) conservate nel nostro laboratorio per diversi mesi, con diverse distribuzioni granulometriche, e un campione di acciaio inossidabile 316L, qui indicati come campioni A, B e C.Le caratteristiche dei campioni possono differire da altri.produttori.La distribuzione delle dimensioni delle particelle del campione è stata misurata mediante analisi di diffrazione laser/ISO 13320.

Poiché controllano i parametri della macchina, è necessario considerare innanzitutto le proprietà della polvere e, se consideriamo la polvere non fusa come contaminata e non riciclabile, il costo della produzione additiva non sarà così economico come vorremmo.Pertanto, verranno studiati tre parametri: flusso della polvere, cinetica di impaccamento ed elettrostatica.

La spalmabilità è legata all'uniformità e alla “levigatezza” dello strato di polvere dopo l'operazione di ricopertura.Questo è molto importante poiché le superfici lisce sono più facili da stampare e possono essere esaminate con lo strumento GranuDrum con misurazione dell'indice di adesione.

Poiché i pori sono punti deboli in un materiale, possono causare crepe.La dinamica dell'impaccamento è il secondo parametro critico perché le polveri ad impaccamento rapido hanno una bassa porosità.Questo comportamento è stato misurato con GranuPack con un valore di n1/2.

La presenza di una carica elettrica nella polvere crea forze di coesione che portano alla formazione di agglomerati.GranuCharge misura la capacità di una polvere di generare una carica elettrostatica al contatto con un materiale selezionato durante il flusso.

Durante la lavorazione, GranuCharge è in grado di prevedere il deterioramento del flusso, come la formazione di strati nell'AM.Pertanto, le misurazioni ottenute sono molto sensibili allo stato della superficie del grano (ossidazione, contaminazione e rugosità).L'invecchiamento della polvere recuperata può quindi essere quantificato con precisione (±0,5 nC).

Il GranuDrum si basa sul principio di un tamburo rotante ed è un metodo programmato per misurare la scorrevolezza di una polvere.Un cilindro orizzontale con pareti laterali trasparenti contiene metà del campione di polvere.Il tamburo ruota attorno al proprio asse a una velocità angolare compresa tra 2 e 60 giri al minuto e la telecamera CCD scatta foto (da 30 a 100 immagini a intervalli di 1 secondo).L'interfaccia aria/polvere viene identificata su ciascuna immagine utilizzando un algoritmo di rilevamento dei bordi.

Calcolare la posizione media dell'interfaccia e le oscillazioni attorno a questa posizione media.Per ciascuna velocità di rotazione, l'angolo di flusso (o "angolo di riposo dinamico") αf viene calcolato dalla posizione media dell'interfaccia e l'indice di adesione dinamica σf, che si riferisce al legame interparticellare, viene analizzato dalle fluttuazioni dell'interfaccia.

L'angolo del flusso è influenzato da una serie di parametri: attrito tra le particelle, forma e coesione (van der Waals, forze elettrostatiche e capillari).Le polveri coesive danno luogo a un flusso intermittente, mentre le polveri non coesive danno luogo a un flusso regolare.Valori più piccoli dell'angolo di flusso αf corrispondono a buone proprietà di flusso.Un indice di adesione dinamica prossimo allo zero corrisponde ad una polvere non coesiva, pertanto all'aumentare dell'adesione della polvere aumenta di conseguenza l'indice di adesione.

GranuDrum consente di misurare l'angolo della prima valanga e l'aerazione della polvere durante il flusso, nonché di misurare l'indice di adesione σf e l'angolo di flusso αf in base alla velocità di rotazione.

Le misurazioni della densità apparente GranuPack, della densità di maschiatura e del rapporto Hausner (chiamate anche “test di contatto”) sono molto popolari nella caratterizzazione delle polveri grazie alla facilità e alla velocità di misurazione.La densità della polvere e la capacità di aumentarla sono parametri importanti durante lo stoccaggio, il trasporto, l'agglomerazione, ecc. La procedura consigliata è descritta nella Farmacopea.

Questo semplice test presenta tre principali inconvenienti.Le misurazioni dipendono dall'operatore e il metodo di riempimento influisce sul volume iniziale della polvere.Le misurazioni visive del volume possono portare a gravi errori nei risultati.A causa della semplicità dell'esperimento, abbiamo trascurato la dinamica di compattazione tra le dimensioni iniziale e finale.

Il comportamento della polvere immessa nell'uscita continua è stato analizzato mediante apparecchiature automatizzate.Misurare accuratamente il coefficiente di Hausner Hr, la densità iniziale ρ(0) e la densità finale ρ(n) dopo n clic.

Il numero di rubinetti è solitamente fissato a n=500.Il GranuPack è una misurazione automatizzata e avanzata della densità di maschiatura basata sulle più recenti ricerche dinamiche.

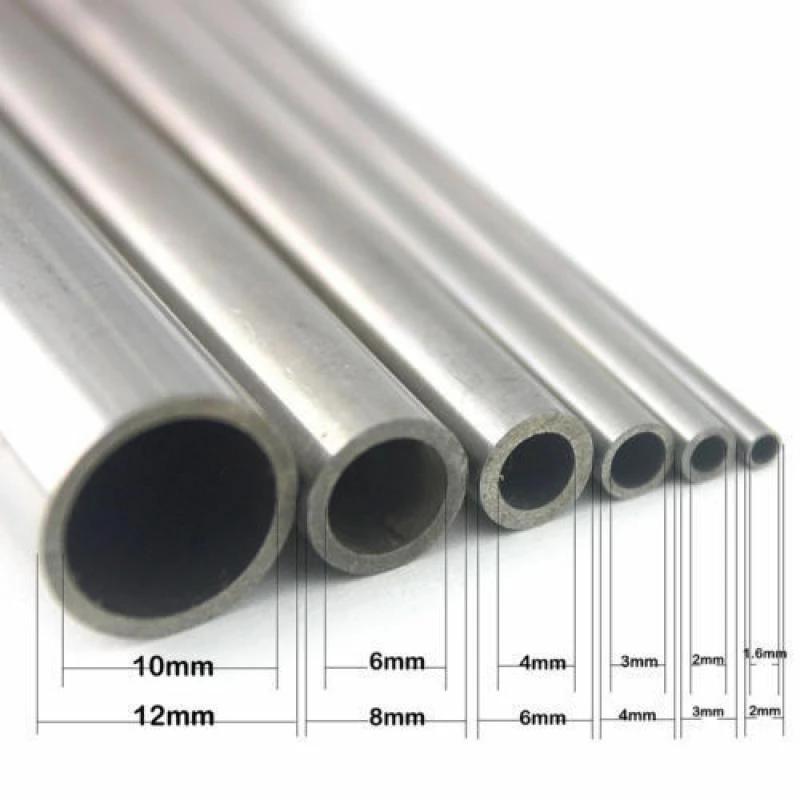

È possibile utilizzare altri indici, ma non sono elencati qui.La polvere viene posta in tubi metallici e passa attraverso un rigoroso processo di inizializzazione automatica.Dalla curva di compattazione si ricava l'estrapolazione del parametro dinamico n1/2 e della densità massima ρ(∞).

Un leggero cilindro cavo è posizionato sopra il letto di polvere per mantenere il livello dell'interfaccia polvere/aria durante la compattazione.Il tubo contenente il campione di polvere sale ad un'altezza fissa ∆Z e poi cade liberamente ad un'altezza, solitamente fissata a ∆Z = 1 mm o ∆Z = 3 mm, misurata automaticamente dopo ogni impatto.Per altezza, puoi calcolare il volume V della pila.

La densità è il rapporto tra la massa m e il volume V dello strato di polvere.La massa della polvere m è nota, la densità ρ viene applicata dopo ogni rilascio.

Il coefficiente di Hausner Hr è correlato al tasso di compattazione e viene analizzato dall'equazione Hr = ρ(500) / ρ(0), dove ρ(0) è la densità apparente iniziale e ρ(500) è la densità di colata calcolata dopo 500 rubinetti.I risultati sono riproducibili con una piccola quantità di polvere (solitamente 35 ml) utilizzando il metodo GranuPack.

Le proprietà della polvere e la natura del materiale di cui è composto il dispositivo sono parametri chiave.Durante il flusso all'interno della polvere si generano cariche elettrostatiche causate dall'effetto triboelettrico, ovvero dallo scambio di cariche quando due solidi entrano in contatto.

Quando la polvere scorre all'interno del dispositivo, si verificano effetti triboelettrici al contatto tra le particelle e al contatto tra la particella e il dispositivo.

Al contatto con il materiale selezionato, GranuCharge misura automaticamente la quantità di carica elettrostatica generata all'interno della polvere durante il flusso.Un campione di polvere scorre in un tubo a V vibrante e cade in una tazza di Faraday collegata a un elettrometro che misura la carica che la polvere acquisisce mentre si muove attraverso il tubo a V.Per risultati riproducibili, alimentare frequentemente il tubo a V con un dispositivo rotante o vibrante.

L'effetto triboelettrico fa sì che un oggetto guadagni elettroni sulla sua superficie e quindi si carichi negativamente, mentre un altro oggetto perde elettroni e quindi si carica positivamente.Alcuni materiali acquisiscono elettroni più facilmente di altri e, analogamente, altri materiali perdono elettroni più facilmente.

Quale materiale diventa negativo e quale diventa positivo dipende dalla tendenza relativa dei materiali coinvolti ad acquisire o perdere elettroni.Per rappresentare queste tendenze, è stata sviluppata la serie triboelettrica mostrata nella Tabella 1.Vengono elencati i materiali che tendono ad essere caricati positivamente e altri che tendono ad essere caricati negativamente, mentre i materiali che non mostrano tendenze comportamentali sono elencati al centro della tabella.

D'altra parte, questa tabella fornisce solo informazioni sull'andamento del comportamento di carica del materiale, quindi GranuCharge è stato creato per fornire valori accurati del comportamento di carica della polvere.

Sono stati condotti diversi esperimenti per analizzare la decomposizione termica.I campioni sono stati lasciati a 200°C per una o due ore.La polvere viene quindi immediatamente analizzata con GranuDrum (nome termico).La polvere viene poi posta in un contenitore fino a raggiungere la temperatura ambiente e poi analizzata utilizzando GranuDrum, GranuPack e GranuCharge (cioè “a freddo”).

I campioni grezzi sono stati analizzati utilizzando GranuPack, GranuDrum e GranuCharge alla stessa umidità/temperatura ambiente, ovvero umidità relativa 35,0 ± 1,5% e temperatura 21,0 ± 1,0 °C.

L'indice di coesione calcola la fluidità di una polvere ed è correlato ai cambiamenti nella posizione dell'interfaccia (polvere/aria), che riflettono solo tre forze di contatto (van der Waals, capillare ed elettrostatica).Prima dell'esperimento, registrare l'umidità relativa (RH,%) e la temperatura (°C).Quindi versare la polvere nel contenitore del tamburo e avviare l'esperimento.

Abbiamo concluso che questi prodotti non erano sensibili all'agglomerazione se si consideravano i parametri tixotropici.È interessante notare che lo stress termico ha modificato il comportamento reologico delle polveri dei campioni A e B dall'ispessimento al taglio all'assottigliamento al taglio.D'altra parte, i campioni C e SS 316L non sono stati influenzati dalla temperatura e hanno mostrato solo ispessimento per taglio.Ciascuna polvere ha mostrato una migliore spalmabilità (cioè un indice di coesione inferiore) dopo il riscaldamento e il raffreddamento.

L'effetto della temperatura dipende anche dalla superficie specifica delle particelle.Maggiore è la conduttività termica del materiale, maggiore è l'effetto sulla temperatura (vale a dire ???225°?=250?.?-1.?-1) e ?316?225°?=19?.?-1.?-1), più piccole sono le particelle, più importante è l'effetto della temperatura.Lavorare a temperature elevate è una buona scelta per le polveri di leghe di alluminio grazie alla loro maggiore spalmabilità, e i campioni raffreddati raggiungono una scorrevolezza ancora migliore rispetto alle polveri incontaminate.

Per ogni esperimento GranuPack, il peso della polvere è stato registrato prima di ogni esperimento e il campione è stato sottoposto a 500 impatti con una frequenza di impatto di 1 Hz con una caduta libera della cella di misura di 1 mm (energia di impatto ∝).I campioni vengono dispensati nelle celle di misurazione secondo le istruzioni del software indipendentemente dall'utente.Le misurazioni sono state poi ripetute due volte per valutare la riproducibilità ed esaminare la media e la deviazione standard.

Una volta completata l'analisi GranuPack, la densità di impaccamento iniziale (ρ(0)), la densità di impaccamento finale (su diversi clic, n = 500, ovvero ρ(500)), il rapporto Hausner/indice di Carr (Hr/Cr) e due parametri (n1/2 e τ) legati alla dinamica di compattazione.Viene mostrata anche la densità ottimale ρ(∞) (vedi Appendice 1).La tabella seguente riorganizza i dati sperimentali.

Le Figure 6 e 7 mostrano le curve di compattazione complessive (densità apparente rispetto al numero di impatti) e il rapporto dei parametri n1/2/Hausner.Su ciascuna curva sono mostrate le barre di errore calcolate utilizzando le medie e le deviazioni standard sono state calcolate dai test di ripetibilità.

Il prodotto in acciaio inossidabile 316L era il prodotto più pesante (ρ(0) = 4,554 g/mL).In termini di densità di prelievo, l'SS 316L è ancora la polvere più pesante (ρ(n) = 5,044 g/mL), seguita dal Campione A (ρ(n) = 1,668 g/mL), seguito dal Campione B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Il campione C era il più basso (ρ(n) = 1,581 g/mL).In base alla densità apparente della polvere iniziale, vediamo che il campione A è il più leggero e, tenendo conto dell'errore (1.380 g/ml), i campioni B e C hanno approssimativamente lo stesso valore.

Quando la polvere viene riscaldata, il suo rapporto Hausner diminuisce, cosa che si verifica solo per i campioni B, C e SS 316L.Per il campione A, ciò non è possibile a causa delle dimensioni delle barre di errore.Per n1/2, gli andamenti dei parametri sono più difficili da identificare.Per il campione A e SS 316L, il valore di n1/2 è diminuito dopo 2 ore a 200°C, mentre per le polveri B e C è aumentato dopo il carico termico.

Per ciascun esperimento GranuCharge è stato utilizzato un alimentatore vibrante (vedere Figura 8).Utilizzare tubi in acciaio inossidabile 316L.Le misurazioni sono state ripetute 3 volte per valutare la riproducibilità.Il peso del prodotto utilizzato per ciascuna misurazione era di circa 40 ml e dopo la misurazione non è stata recuperata alcuna polvere.

Prima dell'esperimento vengono registrati il peso della polvere (mp, g), l'umidità relativa dell'aria (RH, %) e la temperatura (°C).All'inizio del test, misurare la densità di carica della polvere primaria (q0 in µC/kg) introducendo la polvere nella tazza di Faraday.Infine, registra la massa della polvere e calcola la densità di carica finale (qf, µC/kg) e Δq (Δq = qf – q0) alla fine dell'esperimento.

I dati grezzi di GranuCharge sono mostrati nella Tabella 2 e nella Figura 9 (σ è la deviazione standard calcolata dai risultati del test di riproducibilità) e i risultati sono presentati come istogrammi (sono mostrati solo q0 e Δq).L'SS 316L aveva il costo iniziale più basso;ciò potrebbe essere dovuto al fatto che questo prodotto ha il PSD più alto.Per quanto riguarda la quantità di carica iniziale della polvere di lega di alluminio primaria, non è possibile trarre conclusioni a causa dell'entità degli errori.

Dopo il contatto con il tubo di acciaio inossidabile 316L, il campione A ha acquisito la minor quantità di carica rispetto alle polveri B e C, il che evidenzia un andamento simile, quando la polvere di SS 316L viene strofinata con SS 316L, si riscontra una densità di carica prossima a 0 (vedi triboelettrico serie).Il prodotto B è ancora più carico di A. Per il campione C, la tendenza continua (carica iniziale positiva e carica finale dopo la perdita), ma il numero di cariche aumenta dopo la degradazione termica.

Dopo 2 ore di stress termico a 200°C, il comportamento della polvere diventa spettacolare.Nei campioni A e B la carica iniziale diminuisce e la carica finale cambia da negativa a positiva.La polvere SS 316L aveva la carica iniziale più alta e la variazione della densità di carica è diventata positiva ma è rimasta bassa (ovvero 0,033 nC/g).

Abbiamo studiato l'effetto della degradazione termica sul comportamento combinato delle polveri di lega di alluminio (AlSi10Mg) e acciaio inossidabile 316L analizzando le polveri originali nell'aria ambiente dopo 2 ore a 200°C.

L'utilizzo di polveri ad alta temperatura può migliorare la spalmabilità del prodotto, e questo effetto sembra essere più importante per polveri con elevata area superficiale specifica e materiali con elevata conducibilità termica.GranuDrum è stato utilizzato per valutare il flusso, GranuPack è stato utilizzato per l'analisi del riempimento dinamico e GranuCharge è stato utilizzato per analizzare la triboelettricità della polvere a contatto con i tubi in acciaio inossidabile 316L.

Questi risultati sono stati stabiliti utilizzando GranuPack, che mostra il miglioramento del coefficiente Hausner per ciascuna polvere (ad eccezione del campione A a causa di un errore dimensionale) dopo il processo di stress termico.Osservando i parametri di confezionamento (n1/2), non sono emerse tendenze chiare poiché alcuni prodotti hanno mostrato un aumento della velocità di confezionamento mentre altri hanno avuto un effetto contrastante (ad esempio i campioni B e C).

Orario di pubblicazione: 10 gennaio 2023